胶粘剂行业

TEL:18925129293

高效行星搅拌脱泡机:粘合剂与密封剂气泡难题的解决方案

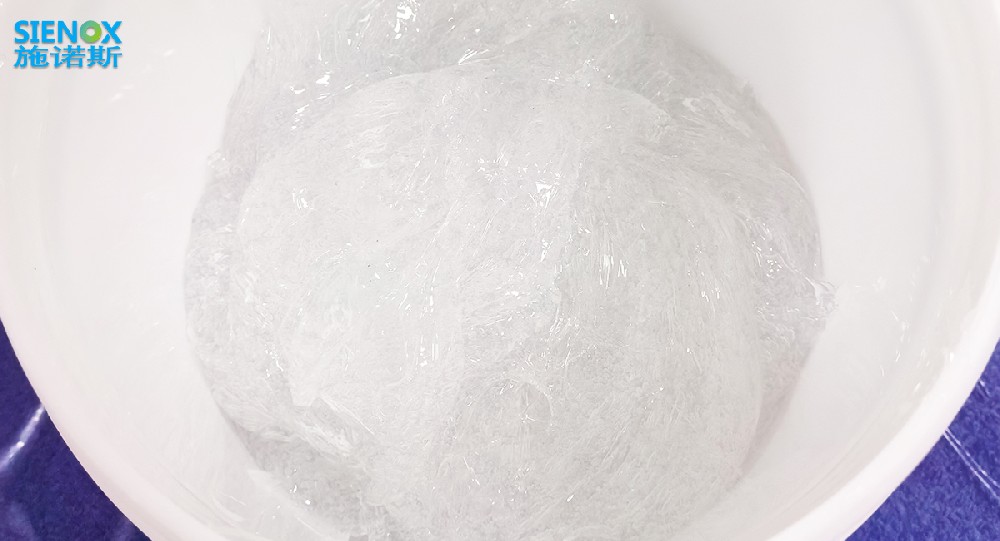

日期:2025-07-31作者:小诺在粘合剂与密封剂的生产过程中,肉眼难以察觉的微米级气泡,却是影响产品性能稳定性的致命隐患。这些微小气泡潜伏于材料内部,成为产品失效的潜在导火索。

行业痛点:微小气泡难以彻底去除

性能弱化:气泡破坏材料连续相,显著降低粘接强度与密封可靠性,电子封装胶气泡可导致电路短路风险

工艺失控:传统搅拌脱泡效率低下,生产周期延长30%以上,高粘度密封剂气泡残留率超15%

成本攀升:气泡导致的次品率增加,高端胶粘剂报废成本高达万元/批次

外观缺陷:透明密封剂出现雾化、光斑,影响终端产品美观度与溢价能力

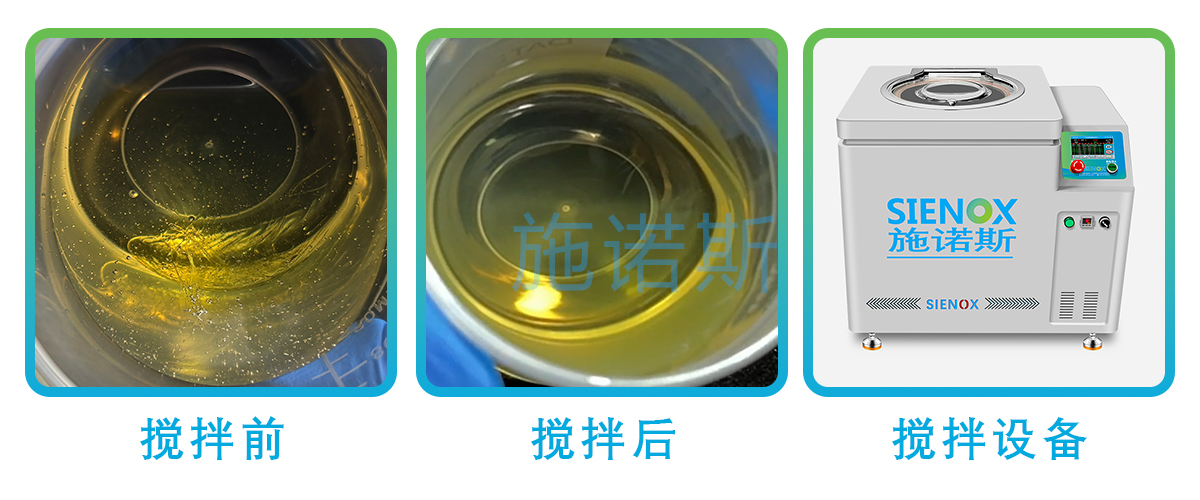

解决方案:公转自转+真空协同脱泡处理

该技术通过三重物理作用实现深度脱泡:

行星运动机制:物料在公转与自转复合运动下,形成高速剪切力与离心力

离心分离效应:高离心力,推动气泡向心聚集形成脱泡通道

剪切破碎作用:自转产生高剪切力,高效破碎气泡团聚体

真空强化脱泡:配合-100KPa以上真空度,脱泡效率提升3-5倍

核心优势:重构品质控制标准

高效混合分散:可快速彻底地混合粘合剂和密封剂,与传统方法相比,大大缩短了加工时间。

微气泡消除:无叶片离心材料加工可确保混合物无气泡,这对于粘合剂和密封剂的性能至关重要。

无污染工艺:一次性混合容器可防止交叉污染,无需批次之间进行清洁。

多批次兼容:能够处理小批量和大批量,适应从研发配方到全面生产的一切。

一致且可重复的结果: 精确控制混合参数可确保各批次的一致性,从而提高产品质量和可靠性。

工艺适应性:处理粘度范围0.5-500,000cPs,覆盖UV胶到环氧树脂全系产品

智能控制:PLC系统实现温度/真空/转速联控,工艺参数波动≤±1%

能耗优化:比传统工艺节能35%,单罐处理时间缩短至15-40分钟

行业应用领域

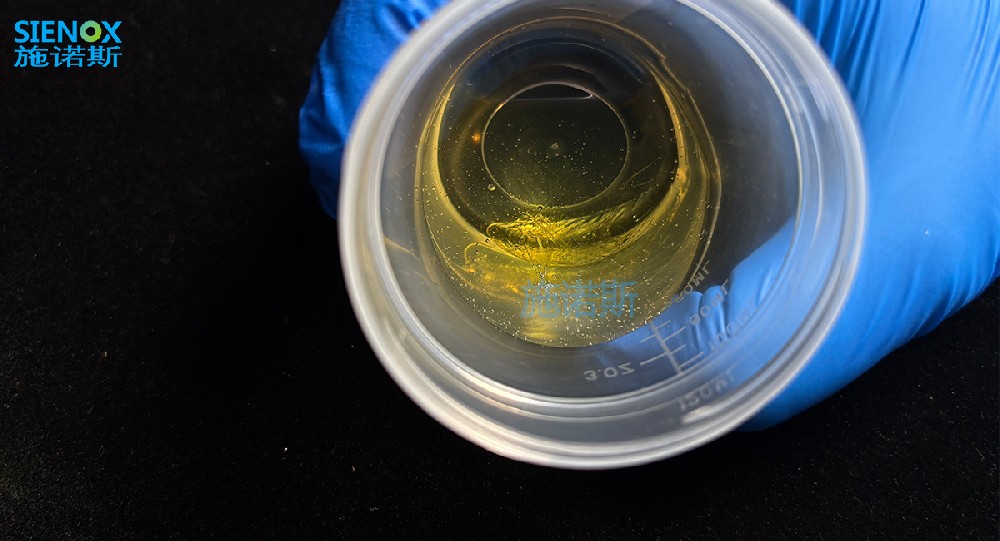

环氧树脂(例如双酚 A 环氧树脂)

聚氨酯(例如聚氨酯粘合剂)

硅酮密封胶(例如 RTV 硅酮)

丙烯酸粘合剂(例如甲基丙烯酸酯粘合剂)

氰基丙烯酸酯粘合剂(例如瞬干粘合剂)

厌氧胶(例如螺纹锁固剂)

MS 聚合物(例如改性硅烷密封剂)

填充胶粘剂(例如含金属填料的环氧树脂)

导热粘合剂(例如银填充环氧树脂)

导电浆料(例如炭黑分散体)

热熔胶(例如 EVA 基胶粘剂)

行星搅拌脱泡技术正在重塑粘合剂与密封剂的品质边界。选择施诺斯设备,不仅获得国家品质认证的硬件保障,更意味着接入覆盖原料测试、工艺开发到量产优化的全链条智造解决方案,为企业在高端胶粘剂市场的竞争中奠定核心技术优势。